Las empresas alimentarias deben seguir unas normas rigurosas para la correcta producción de alimentos.

Por ello, deben poner hincapié en mantener procedimientos de control eficaces. Este proceso es también llamado árbol de decisiones APPCC.

Este documento de trabajo es primordial para tomar medidas preventivas, correctivas y administrativas idóneas para mantener la máxima seguridad en el transporte, elaboración y servicio de alimentos.

De esta manera, se garantiza una calidad óptima en los productos de consumo. En este artículo desarrollamos todo sobre cómo diseñar un árbol de decisiones APPCC en hostelería.

Qué es el árbol de decisiones APPCC

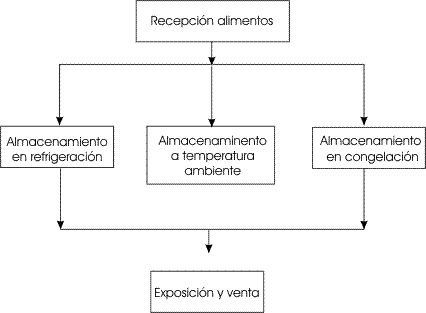

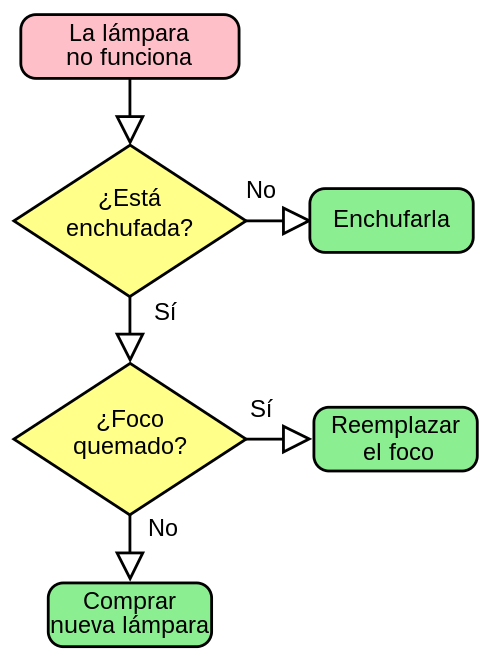

Un árbol de decisiones APPCC responde a las siglas de “Sistema de Análisis de Peligros y Puntos de Control Crítico”. Se representa como lo que en análisis de datos se conoce como diagrama de flujo.

Fuente de la imagen: Tutorformacion.es

Consiste en un método de gestión de calidad y seguridad alimentaria que los operadores deben aplicar durante la fabricación, distribución y producción de los mismos.

Cómo crear un árbol de decisiones APPCC con ejemplos

Generar un árbol de decisiones APPCC requiere de ocho pasos distintos, en los cuales se involucra los 7 principios, que son los siguientes:

- Análisis de peligros.

- Determinación de puntos de control crítico (PCC).

- Implementación de uno o varios límites críticos.

- Establecimiento de sistemas de seguridad de vigilancia de control de los PPC.

- Creación de medidas correctoras que deben aplicarse cuando la vigilancia muestra que un PCC no está comprobado.

- Establecimiento de procedimientos de verificación para corroborar que el Sistema APPCC funciona de manera óptima.

- Creación e implementación de un sistema de documentación sobre el proceso y los registros de estos principios y su aplicación.

Pasos para crear un diagrama de flujo o árbol de decisiones

Para realizar un árbol de decisiones para identificar los PCC, lo primero que debes hacer es responder a la pregunta sobre un punto en concreto, por ejemplo:

¿Hay medidas de control preventivo? En caso negativo, no se indica a este como un PCC.

Si la respuesta es sí, avanzas con la siguiente pregunta:

¿Esta etapa está diseñada para minimizar o reducir las probabilidades de riesgo? En caso de ser sí, es un PCC.

Si es no, continuas con la siguiente pregunta.

Y esta es: ¿Puede haber contaminación con peligros identificados en exceso de nivel aceptable o incrementar a niveles aceptables?

Si es no, no puedes considerarlo como una PPC. Si es sí, vas a la siguiente pregunta.

¿Un paso posterior quitará el riesgo identificado o lo reducirá a niveles aceptables? Si la respuesta es sí, no es una PPC.

Si no, estás ante un punto de control crítico o PPC.

¿Por qué debes utilizar un árbol de decisiones?

Un árbol de decisiones de APPCC te ayudará a tomar una mejor decisión, calcular el peso y probar funciones de cada una de ellas en las distintas fases de producción.

De esta manera, se consiguen minimizar los riesgos y se maximizan las medidas preventivas.

En cualquier caso, estas herramientas pueden llegar a ser complejas, por lo que es importante mantener el foco en un objetivo, entrada o decisión importante.

Crear un árbol demasiado complejo puede provocar potenciales errores en las previsiones.

Cómo crear un plan de APPCC

Un plan de APPCC es un informe completo para conocer los posibles riesgos existentes en el sistema de producción y así, tomar las medidas preventivas correspondientes para reducir el peligro.

Los pasos son los siguientes:

Paso 1: Determinar un equipo de APPCC

Para garantizar la seguridad en los procesos de elaboración, es necesario que el equipo de trabajo compuesto por los siguientes especialistas:

- Jefe de equipo, se encarga de supervisar las actividades.

- Especialista en sistemas de productos, es quien elabora los diagramas de flujo del producto.

- Expertos que conozcan los peligros y los riesgos posibles: microbiólogo, químico, micotoxicológico, toxicológico, responsable de control de calidad e ingeniero de procesos.

- Especialistas en envasado, compradores de materias primas, personal de distribución o de producción, agricultores e intermediarios.

- Secretario técnico, para que revise los progresos del equipo y los resultados de los análisis.

Paso 2: Detallar el artículo

Para conocer los peligros existentes, es necesario conocer los ingredientes de los productos.

Dentro de esta información debe incluirse nivel previsto de micotoxinas, propiedades físicas, composición química de las materias primas y pH, entre otros.

Paso 3: Identificar el uso del producto

Debe especificarse si el producto debe someterse a cocción o si se puede comer directamente.

También debe colocarse el grupo de consumidores a los que se destina, por ejemplo, lactantes, ancianos o personas malnutridas.

Paso 4: Creación del diagrama de flujo del producto y comprobación

El sistema de gestión de las cuestiones de un árbol de decisiones de APPCC tiene que ir en concordancia con la estructuración racional de las áreas principales de todas las empresas alimentarias.

Paso 5: Reconocer los peligros

Para ello, debe revisarse los ingredientes de cada producto y las fases de elaboración. Los peligros para inocuidad de la comida, se clasifican en tres:

- Biológicos: bacterias patógenas portadas por los alimentos.

- Químicos: de origen natural, cianuros, toxinas producidas por microorganismos, sustancias agregadas por el hombre.

- Físicos: trozos de vidrio, piezas metálicas, insectos o piedras.

Paso 6: Especificar los puntos críticos (PCC) y escribir los límites

Es importante que se estudie en profundidad los peligros identificados en el paso anterior, y en caso de que sea afirmativo, debe verificarse si es controlable y en qué fase se produce.

Puede utilizar un árbol de decisiones para identificar dicho PPC.

Paso 7: Proceso de vigilancia y establecimiento de medidas correctoras

El proceso de vigilancia se puede realizar mediante observaciones o mediciones de muestras tomadas de conformidad.

Por otro lado, las medidas correctoras deben colocarse en función del peligro, riesgo, gravedad y uso final del producto.

También debe tomar en cuenta las materias primas y productos afectados. Esto se hace con el objetivo de que el PCC vuelva a estar bajo control.

Para terminar, tiene que incluirse un sistema de alarma que se active cuando se llegue al límite crítico.

Paso 8: Verificación y registros

Es momento de que todo el plan se verifique y para ello, se toman las siguientes acciones:

- Tomando muestras.

- Interrogando al personal, en especial, a los encargados de vigilar los PPC.

- Revisando las operaciones en los PPC.

- Realizando una auditoría oficial.

En resumen, crear un árbol de decisiones te ayudará a conocer los potenciales riesgos o peligros presentes en la fase de elaboración de los productos, para así, tomar medidas y garantizar la máxima seguridad en este proceso.

[…] el diseño de nuestro árbol de decisiones APPCC debe contemplar cómo actuar frente a brechas de seguridad (de las que habrá que informar a su […]